|

ТЕМА 7 |

ОРГАНІЗАЦІЯ

ПОТОКОВОГО І АВТОМАТИЗОВАНОГО

ВИРОБНИЦТВА |

ПИТАННЯ ДЛЯ

ЗАСВОЄННЯ МАТЕРІАЛУ

1.

Організація потокового виробництва

2.

Організація автоматизованого виробництва

2.1.

Види і організаційно-технічні особливості створення і експлуатації автоматичних

ліній

2.2

Організаційно-технічні особливості створення і експлуатації роторних

ліній

2.3

Організаційно-технічні особливості створення і експлуатації робототехнічних

комплексів

2.4

Організаційно-технічні

особливості створення і експлуатації гнучких виробничих систем

2.5

Оцінка

економічного ефекту від використання засобів автоматизації

виробництва

|

Ключові

терміни |

•

Потокове

виробництво

•

Автоматична

лінія •

Автоматична

роторна лінія

•

Промисловий

робот |

1. Організація

потокового виробництва

Потокове

виробництво — форма

організації виробництва, заснована на ритмічній повторюваності часу виконання

основних і допоміжних операцій на спеціалізованих робочих місцях, розташованих

по ходу протікання технологічного процесу.

Потоковий

метод характеризується:

·

скороченням

номенклатури продукції, що випускається, до мінімуму;

·

розчленовуванням

виробничого процесу на операції;

·

спеціалізацією

робочих місць на виконанні певних операцій;

·

паралельним

виконанням операцій на усіх робочих місцях в потоці;

·

розташуванням

устаткування по ходу технологічного процесу;

·

високим рівнем

безперервності виробничого процесу на основі забезпечення рівності або

кратності тривалості виконання операцій потоку такту потоку;

·

наявністю

спеціального міжопераційного транспорту для передачі предметів праці від

операції до операції.

Структурною

одиницею потокового виробництва є потокова лінія. Потокова лінія є сукупністю робочих

місць, розташованих по ходу технологічного процесу, призначених для виконання

закріплених за ними технологічних операцій і пов'язаних між собою спеціальними

видами міжопераційних транспортних засобів.

Найбільше

поширення потокові методи отримали в легкій і харчовій промисловості,

машинобудуванні і металообробці, інших галузях.

Існуючі в

промисловості потокові лінії різноманітні.

Таблиця 2

Ознаки

класифікації та види

потокових ліній

|

Ознаки

класифікації

|

Види

потокових ліній

|

|

1.

Номенклатура

оброблюваних виробів (кількість об'єктів, закріплених для виготовлення на

потокових лініях) 2.

Міра

безперервності процесу виробництва, 3.

Рівень

механізації і автоматизації 4.

Міра

охоплення виробничого процесу

|

Постійно-потокові:

однопредметні, багатопредметні Змінно-потокові. Групові

багатопредметні Безперервні:

з

регламентованим ритмом з вільним ритмом. Переривчасті

(прямопоточні) Механізовані: Комплексно-механізовані

Автоматизовані Дільничні

Цехові

|

Для

потокового методу виробництва використовуються наступні нормативи:

1.

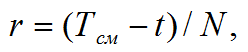

Такт

потокової лінії (r) — інтервал часу між послідовним випуском двох деталей або

виробів

де Тсм

— тривалість зміни;

t — регламентовані втрати;

N — виробнича програма в зміну.

Якщо

тривалість операції рівна або менше часу такту, то число робочих місць і одиниць

устаткування дорівнює кількості операцій. Якщо тривалість операції більше часу

такту, то потрібно декілька робочих місць для синхронізації. Кількість робочих

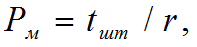

місць на кожній операції (Pм) визначається

шляхом ділення штучного часу (tшт) на час такту (r)

2.

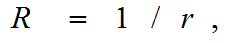

Час,

зворотний такту, називається ритмом потокової лінії (R). Ритм характеризує

кількість виробів, що випускаються в одиницю часу

3.

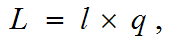

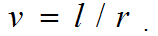

Крок

(l) - відстань між центрами двох суміжних робочих місць. Загальна довжина

потокової лінії, залежить від кроку і кількості робочих місць

де l — крок конвеєра, або відстань між

центрами двох робочих місць;

q — число робочих місць.

4.

Швидкість

руху потокової лінії (v) залежить від кроку і такту потокової лінії,

м/хв.

Економічна

ефективність потокового методу забезпечується ефективністю дії усіх принципів

організації виробництва : спеціалізації, безперервності, пропорційності,

паралельності, прямоточності і ритмічності.

Недоліки

потокової організації виробництва такі:

1.До

основних вимог при виборі виробів для виготовлення потоковим методом відносяться

отработанность і відносна стабільність їх конструкцій, великі масштаби

виробництва, що не завжди відповідає потребам ринку.

2.Використання

конвеєрних ліній транспортувань збільшує транспортний заділ (незавершене

виробництво) і утрудняє передачу інформації про якість продукції на інші робочі

місця і ділянки.

3.Монотонність

праці на потокових лініях знижує матеріальну зацікавленість робітників і сприяє

збільшенню плинності кадрів.

До

заходів по вдосконаленню потокових методів відносяться:

·

організація

роботи при змінних впродовж дня такті і швидкості потокової лінії;

·

переклад

робітників впродовж зміни з однієї операції на іншу;

·

застосування

багатоопераційних машин, що вимагають регулярного перемикання уваги робітників

на різні процеси;

·

заходи

матеріального стимулювання;

·

впровадження

агрегатно-групових методів організації виробничого процесу, потокових ліній з

вільним ритмом.

Основним

напрямом підвищення економічної ефективності потокового виробництва є

впровадження напівавтоматичних і автоматичних потокових ліній, застосування

роботів і автоматичних маніпуляторів для виконання монотонних

операцій.

2. Організація

автоматизованого виробництва

2.1 Види і

організаційно-технічні особливості створення і експлуатації автоматичних

ліній

Подальшим

розвитком потокового виробництва є його автоматизація, в якій поєднуються

безперервність виробничих процесів з автоматичним виконанням. Автоматизація

виробництва в машинобудуванні і радіоелектронному приладобудуванні розвивається

у напрямі створення автоматичних верстатів і агрегатів, автоматичних потокових

ліній, автоматичних ділянок, цехів і навіть заводів.

Міра

автоматизації виробничих процесів може бути різною. При частковій автоматизації

частина функцій по управлінню устаткування автоматизована, а частина -

виконується робітниками-операторами (напівавтоматичні комплекси). При

комплексній автоматизації усі функції управління

автоматизовані, робітники тільки налагоджують техніку і контролюють її роботу

(автоматичні комплекси).

При

комплексній автоматизації виробничих процесів повинна застосовуватися така

система автоматичних машин, при якій процес перетворення початкового матеріалу в

готовий продукт відбувається від початку до кінця без фізичного втручання

людини. Для цього потрібно автоматизацію не лише технологічних, але і усіх

допоміжних і обслуговуючих операцій.

Комплексна

автоматизація виробничих процесів є головним напрямом технічного прогресу, що

забезпечує подальший ріст продуктивності праці, зниження собівартості і

поліпшення якості продукції. Етапи розвитку автоматизації виробництва

визначаються розвитком засобів виробництва, электронно-обчисленної техніки,

наукових методів технології і організації виробництва.

На

першому етапі були створені автоматичні лінії з жорстким кінематичним зв'язком.

Для другого етапу розвитку автоматизації характерна поява електронно-програмного

управління : були створені верстати з ЧПУ, оброблювальні центри і автоматичні

лінії, що містять в якості компонента устаткування з програмним

управлінням.

Переходом

до третього етапу розвитку автоматизації послужили нові можливості ЧПУ,

засновані на застосуванні мікропроцесорної техніки, що дозволило створювати

принципово нову систему машин, в якій поєднувалися б висока продуктивність

автоматичних ліній з вимогами гнучкості виробничого процесу. Вищий рівень

автоматизації характеризується створенням автоматичних заводів майбутнього,

оснащених устаткуванням з штучним інтелектом. Типовим прикладом комплексної

автоматизації є автоматична лінія (ЯСКРАВО-ЧЕРВОНИЙ).

Автоматична

лінія - це система погоджено працюючих і автоматично керованих

верстатів (агрегатів), транспортних засобів і контрольних механізмів, розміщених

по ходу технологічного процесу, за допомогою яких обробляються деталі або

збираються вироби по заздалегідь заданому технологічному процесу в строго

визначений час (такт ЯСКРАВО-ЧЕРВОНИЙ).

Роль

робітника на ЯСКРАВО-ЧЕРВОНИЙ зводиться лише до спостереження за роботою лінії,

до наладки і підналадки окремих механізмів, іноді до подачі заготівлі на першу

операцію і зняття готового виробу на останній операції. Це дозволяє робітникові

управляти значним числом машин і механізмів. Характер праці робітника міняється

докорінно і все більш і більш наближається до праці техніка і

інженера.

Основним

параметром (нормативом) ЯСКРАВО-ЧЕРВОНИЙ являється продуктивність.

Продуктивність лінії рахують по продуктивності останнього випускного верстата.

Розрізняють: технологічну, циклову, фактичну, потенційну продуктивність

лінії.

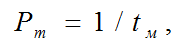

Технологічну

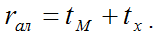

продуктивність визначаємо по формулі:

де tм

- час безпосередньої обробки деталі (робочих ходів

верстата, автомата, лінії), т. е. основний час (to).

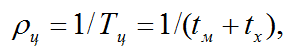

Циклова

продуктивність розраховується по формулі:

де Тц -

тривалість робочого циклу (Тц =

tм + tх = t0 + tв = ton)

хв.;

tх

- час холостих ходів робочої машини, пов'язаних із

завантаженням і розвантаженням, міжверстатним транспортуванням, затиском і

розтиском деталей, тобто допоміжний час (tв).

Для

більшості автоматичних ліній тривалість робочого циклу і усіх його елементів

залишається незмінної в процесі роботи машини, тому значення технологічної і

циклової продуктивності є постійними величинами. У реальних умовах періоди

безперебійної роботи робочої машини ЯСКРАВО-ЧЕРВОНИЙ чергуються з простоями,

викликаними різними організаційними причинами. Внаслідок цього фактичну

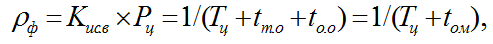

продуктивність автоматичної лінії визначаємо по формулі:

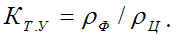

де Киць.у -

коефіцієнт використання робочої машини (верстата, автомата, лінії) в часі;

ρц -

циклова продуктивність робочої

машини.

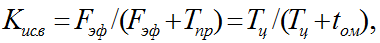

Коефіцієнт Киць.у

(організаційно-технічний рівень) може бути розрахований по формулі:

де Fэф

- час роботи робочої машини за плановий період

(ефективний фонд часу);

Тпр - час простою робочої машини за той же період;

Том - час внецикловых простоїв, що доводяться на одиницю

продукції (tом = t т.о+

tо.о).

Усі

простої устаткування діляться на власні (tто)

і організаційно-технічні (to.o).

Власні

простої функціонально пов'язані з конструкцією і режимом роботи лінії. Їх

величина визначається конструктивною досконалістю лінії, її надійністю в роботі,

кваліфікацією обслуговуючого персоналу та ін. До них відносяться простої,

пов'язані з регулюванням механізмів, підналадкою і поточним ремонтом

устаткування, зміною інструменту і т. д. Організаційно-технічні простої

обумовлені зовнішніми причинами, функціонально не пов'язаними і не залежними від

конструкції ЯСКРАВО-ЧЕРВОНИЙ і системи її обслуговування. Це - відсутність

заготівель, несвоєчасний прихід і відхід робітника, брак на попередніх операціях

і інші види організаційного обслуговування (to.o).

З

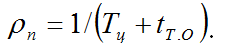

урахуванням втрат часу тільки з причин технічного обслуговування визначається

потенційна продуктивність автоматичної лінії

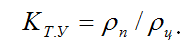

Технічний

рівень цієї лінії (коефіцієнт технічного використання)

Організаційно-технічний

рівень (коефіцієнт загального використання)

Найважливішим

календарно-плановим нормативом автоматичної лінії, що характеризує рівномірність

випуску продукції являється такт (чи ритм потоку). Він визначається сумарним

часом обробки виробу (tм),

часом установки, закріплення, розкріплювання і зняття, а також транспортировки

його з однієї операції на іншу (tx)

Автоматичні

лінії з гнучким зв'язком оснащуються, як правило, незалежним міжопераційним

транспортом, що дозволяє передавати деталі з операції на операцію незалежно один

від одного. Після кожної операції на лінії створюється бункерний пристрій

(магазин) для накопичення міжопераційного заділу, за рахунок якого здійснюється

безперервна робота верстатів.

2.2

Організаційно-технічні

особливості створення і експлуатації роторних ліній

Різновидом

комплексних автоматичних ліній є роторні автоматичні лінії (РЛ), розроблені

інженером Л. Н.Кошкиным.

Автоматична

роторна лінія є комплексом робочих машин (роторів), транспортних машин

(роторів), приладів, об'єднаних єдиною системою автоматичного управління, в

якому одночасно з обробкою заготівлі переміщаються по дугах кіл робочих роторів

спільно з робочими інструментами, що впливають на них.

Робочі

і транспортні ротори знаходяться в жорсткому кінематичному зв'язку і мають

синхронне обертання.

Робочий

ротор є жорсткою системою, на периферії якого на рівній відстані один від одного

монтуються робочі інструменти в швидкознімних блоках і робочі органи, що

повідомляють інструментам необхідні рухи. Кожен інструмент на різних ділянках

свого шляху здійснює усі необхідні елементи руху для виконання операції. Для

малих зусиль застосовуються механічні виконавчі органи, для великих -

гідравлічні (наприклад, штоки гідравлічних силових циліндрів).

Інструмент,

як правило, монтується комплексно в заздалегідь налагоджуваних (поза робочими

машинами) блоках, що сполучаються з виконавчими органами робочого ротора

переважно тільки осьовим зв'язком, що забезпечує можливість швидкої заміни

блоків.

На

периферії транспортних роторів на рівній відстані один від одного встановлюються

заготівлі для виготовлення деталей або складальні одиниці для зборки виробів.

Транспортні ротори приймають, транспортують і передають вироби (заготівлі) на

робочі ротори. Вони є барабанами або дисками, оснащеними органами, що несуть.

Часто застосовуються прості транспортні ротори, що мають однакову транспортну

швидкість, загальну площину транспортування і однакову орієнтацію предметів

обробки.

Для

передачі виробів між робочими роторами з різними кроковими відстанями або різним

положенням предметів обробки транспортні ротори можуть змінювати кутову

швидкість і положення в просторі предметів, що транспортуються.

Робочі

і транспортні ротори з'єднуються в лінії загальним синхронним приводом, що

переміщає кожен ротор на один крок за час, що відповідає такту лінії.

2.3

Організаційно-технічні

особливості створення і експлуатації робототехнічних комплексів

У

сучасних умовах розвитку автоматизації виробництва особливе місце відводиться

використанню промислових роботів.

Промисловий

робот - це механічна система, що включає маніпуляційні пристрої, систему

управління, чутливі елементи і засоби пересування. За допомогою промислових

роботів можна об'єднувати технологічне устаткування в окремі робототехнічні

комплекси різного масштабу, не пов'язані жорстко плануванням і числом

комплектуючих агрегатів. Принциповими відмінностями робототехніки від

традиційних засобів автоматизації є їх широка універсальність

(багатофункціональність) і гнучкість (мобільність) при переході на виконання

принципово нових операцій.

Промислові

роботи знаходять застосування в усіх сферах виробничо-господарської діяльності.

Вони успішно замінюють важку, стомливу і одноманітну працю людини, особливо при

роботі в умовах шкідливого і небезпечного для здоров'я виробничого середовища.

Вони здатні відтворювати деякі рухові і розумові функції людини при виконанні

ними основних і допоміжних виробничих операцій без безпосередньої участі

робітників. Для цього їх наділяють деякими здібностями: слухом, зором, дотиком,

пам'яттю і т. д., а також здатністю до самоорганізації, самонавчання і адаптації

до зовнішнього середовища.

Промисловий

робот - це перепрограмована автоматична машина, вживана у виробничому процесі

для виконання рухових функцій, аналогічних функціям людини, при переміщенні

предметів праці або технологічного оснащення.

Роботи

першого покоління (автоматичні маніпулятори), як правило, працюють за

заздалегідь заданою «жорсткою» програмою. Наприклад, в жорсткому зв'язку з

верстатами, оснащеними ЧПУ.

Роботи

другого покоління оснащені системами адаптивного управління, представленими

різними сенсорними пристроями (наприклад, технічним зором, очувствленными

схватами і так далі) і програмами обробки сенсорної інформації.

Роботи

третього покоління мають штучний інтелект, що дозволяє виконувати найскладніші

функції при заміні у виробництві людини.

Різноманітність

виробничих процесів і умов виробництва зумовлюють наявність різних типів

роботизованих технологічних комплексів (РТК) - осередків, ділянок, ліній і т. д.

Підвищення

надійності РТК дозволяє понизити втрати часу на планово-запобіжні ремонти і

ліквідацію аварійних відмов, а також зменшити витрати на ремонт усіх видів і

технічне обслуговування устаткування. Забезпечення ритмічності виробничого

процесу в умовах РТК і синхронізація операцій є одним із складних організаційних

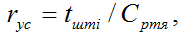

завдань. Для РТК встановлюють величину усередненого такту або ритму rус

і за рахунок угрупування і підбору операцій

забезпечують рівність або кратність між тривалістю операцій і тактом. Такт

визначається по формулі:

де tшті -

штучний час на і -ої операції;

Сртя - число роботизованих технологічних

осередків.

За

рахунок синхронізації простої основного устаткування РТК зводяться до мінімуму,

при цьому підвищуються його продуктивність і ефективність. Соціально-економічна

ефективність визначається на основі суми приведених витрат по базовій техніці і

РТК з урахуванням соціальних чинників.

2.4

Організаційно-технічні

особливості створення і експлуатації гнучких виробничих систем

У

сучасних умовах сфера поширення потокових форм організації виробництва і

відповідних видів потокових ліній (ОНПЛ, ОППЛ, МНПЛ, МППЛ, ЯСКРАВО-ЧЕРВОНИЙ, РЛ)

обмежена в основному масовим і великосерійним типами виробництва, доля яких в

загальному обсязі виробництва не така значна і постійно зменшується під впливом

ряду чинників, що породжуються науково-технічним прогресом. До таких чинників

відносяться: збільшення різноманіття розробки об'єктів нової продукції; часта

змінюваність виробів, що випускаються; зростання многономенклатурности

виробництва виробів, складальних одиниць, деталей; зниження обсягу випуску

окремих виробів при збільшенні об'єму інших і т. д. Розвиток радіоелектроніки,

обчислювальної техніки і програмування, серійне виробництво високопродуктивних

багатоцільових верстатів з ЧПУ (оброблювальних центрів), робототехніка і

використання групової технології зумовили створення бази для автоматизації

серійного, дрібносерійного і одиничного виробництв, а також для переходу до

гнучкого автоматизованого виробництва і до масового впровадження гнучких

виробничих систем (ГПС).

Створення

ГПС спрямоване на забезпечення випуску серійних і дрібносерійних виробів

дискретними партіями, номенклатура і розміри яких можуть мінятися в часі. При

цьому використання ГПС повинне сприяти збереженню для багатономенклатурного

виробництва відмітних особливостей і переваг масового виробництва

(безперервності і ритмічності) і істотному підвищенню продуктивності праці і

якості продукції, що випускається, при скороченні чисельності

робітників-операторів.

Гнучкі

виробничі системи відрізняються від технічних систем, що складаються з

універсального устаткування і автономно працюючих верстатів з ЧПУ і від

виробництв, обладнаних верстатами-автоматами і напівавтоматами на лінії з

механічним зв'язком. Від виробництв, оснащених універсальним устаткуванням і

верстатами з ЧПУ, ГПС відрізняються високою продуктивністю устаткування і праці

як за рахунок одночасного виконання багатьох операцій виробничого процесу з

однієї установки оброблюваного предмета праці, так і за рахунок того, що ГПС

може працювати в автоматичному режимі цілодобово. Від автоматичної лінії ГПС

відрізняється гнучкістю в широкому значенні слова, що дозволяє обробляти в нім

широку номенклатуру виробів і швидку зміну об'єктів

виробництва.

Маючи

широку гнучкість, ГПС забезпечує високу продуктивність устаткування, що

наближається до рівня продуктивності автоматичних ліній і ліній, скомпонованих

із спеціалізованих верстатів. Основний показник ГПС - міра гнучкості - може бути

визначений величиной часу, що витрачається, кількістю необхідних додаткових

витрат, широтою номенклатури продукції, що випускається.

Поняття

міра гнучкості виробничої системи - це не однозначний, а багатокритерійний

показник. Залежно від конкретної вирішуваної задачі ГПС висуваються різні

аспекти гнучкості :

1.

машинна

гнучкість;

2.

технологічна

гнучкість;

3.

структурна

гнучкість;

4.

гнучкість

за об'ємом випуску;

5.

гнучкість

по номенклатурі.

Перераховані

види гнучкості тісно пов'язані між собою.

2.5

Оцінка

економічного ефекту від використання засобів автоматизації

виробництва

При

проведенні робіт на конкретному підприємстві з метою переходу на автоматизоване

виробництво виникає питання про оцінку капітальних витрат на впровадження

засобів автоматизації і визначення ефективності цих витрат. Для цього необхідно

з'ясувати структуру витрат на створення автоматизованого виробництва

(ЯСКРАВО-ЧЕРВОНИЙ, РЛ, РТК, ГПС) і процедуру визначення ефективності цих

витрат.

Порівняння

витрат і результатів при створенні автоматизованого виробництва є частиною

загальної проблеми, що розглядається в теорії економічної ефективності

капітальних вкладень.

Технічний

рівень сучасного виробництва дозволяє автоматизувати майже будь-яку технологічну

операцію. Проте далеко не завжди автоматизація при цьому буде економічно

ефективною. Автоматизація виробництва може здійснюватися із застосуванням

різного устаткування, різних засобів автоматизації, транспортних і контрольних

пристроїв, будь-якого компонування технологічного устаткування і т. д. Тому

необхідно робити правильний вибір і комплексну оцінку економічної ефективності

варіантів автоматизації виробництва.

Вітчизняний

і зарубіжний досвід показує, що доцільність застосування того або іншого

технологічного устаткування з різною мірою гнучкості і автоматизації в основному

визначається об'ємом річного випуску продукції і номенклатурою або числом

типоразмеров. Так, якщо потрібно випускати один-два типоразмера у кількості 2-5

тис. шт. в рік, доцільно вибрати ЯСКРАВО-ЧЕРВОНИЙ з жорстким кінематичним

зв'язком або РЛ; при двох-восьми типоразмерах з обсягом випуску 1-15 тис. шт. в

рік можна прийняти перенала-живаемую ЯСКРАВО-ЧЕРВОНИЙ з обмеженою жорсткістю;

при п'яти-ста типоразмерах з об'ємом 50-1000 шт. в рік вибирають ГПМ або ГПК

(ГПС). Економічна ефективність автоматизації виробництва оцінюється вартісними і

натуральними показниками. До основних вартісних показників відносяться

собівартість продукції, капітальні витрати, приведені витрати і термін окупності

додаткових капітальних вкладень в засоби автоматизації.

При

обґрунтуванні економічної доцільності створення і експлуатації автоматичної або

автоматизованої виробничої системи необхідно виходити з наступних основних

принципів теорії економічної ефективності капітальних вкладень :

1.Економічний

ефект від використання засобів автоматизації - це економія громадської праці при

виробництві яких-небудь видів продукції. Економія праці або заощадження часу

докорінно визначає спрямованість капітальних вкладень.

2.Доцільність

використання засобів автоматизації на конкретному підприємстві (у цеху)

обґрунтовується співвідношенням господарського ефекту і витратами по кожному

варіанту.

3.Як

критерій порівняння варіантів приймаються приведені витрати, що відбивають

поточні витрати і капітальні вкладення.

При

економічному обґрунтуванні доцільності використання засобів автоматизації в

конкретному виробництві слід враховувати економічний ефект у сфері виробництва

продукції, вироблюваної в умовах автоматизації. Крім того, необхідно брати до

уваги наступне.

1.

Порівнювані

варіанти, пропоновані для організації виробництва продукції, приводяться до

тотожного ефекту.

2.

Мета

впровадження засобів автоматизації - збільшення об'єму і якості продукції, що

випускається, на базі інтенсифікації.

3.

При

розгляді двох варіантів той варіант є найкращим, якому відповідає мінімум

приведених витрат.

|

ПИТАННЯ ДЛЯ

РОЗДУМУ ТА ПОВТОРЕННЯ |

1.

Дайте

визначення поняттю «Потокове виробництво».

2.

В чому полягає

характеристика потокового методу

організації виробництва?

3.

Дайте

визначення поняттю «Потокова

лінія».

4.

В яких галузях

потокове виробництво набуло найбільшого

поширення?

5.

Дайте

визначення поняттю «Такт потокової

лінії».

6.

Що

характеризує ритм потокової

лінії?

7.

Від яких

показників залежить швидкість руху потокової

лінії?

8.

Перелічіть

недоліки потокової організації виробництва.

9.

Вкажіть заходи по вдосконаленню потокових методів організації

виробництва.

10.

Вкажіть основний напрям підвищення

економічної ефективності потокового виробництва.

11.

Дайте

визначення поняттю «Автоматична лінія».

12.

Якими

причинами обумовлені організаційно-технічні простої

обладнання?

13.

Вкажіть найважливіший календарно-плановий норматив автоматичної

лінії.

14.

Дайте

визначення поняттю «Автоматична

роторна лінія».

15.

Дайте

визначення поняттю «Промисловий

робот».

16.

Перелічіть

аспекти гнучкості виробничої системи.

17.

Вкажіть основні принципи теорії економічної ефективності

капітальних вкладень при обгрунтуванні економічної доцільності створення і

експлуатації автоматичної або автоматизованої виробничої

системи.