|

ТЕМА 5 |

ОРГАНІЗАЦІЯ ВИРОБНИЧОГО

ПРОЦЕСУ

В

ПРОСТОРІ

І ЧАСІ

|

ПИТАННЯ ДЛЯ

ЗАСВОЄННЯ МАТЕРІАЛУ

1.

Виробнича структура та її види.

2.Просторове

розташування підприємства.

3.Виробничий

цикл.

|

Ключові

терміни |

•

Виробнича

структура •

виробничий цикл •

операційемй

цикл •

розмір

партії |

1. Виробнича

структура та її види.

Виробнича

структура підприємства – це сукупність виробничих підрозділів підприємства

(цехів, дільниць, служб), що входять в його склад та взаємодіють між

собою

Виділяють різні структурні побудови

підприємств:

—

цехова (головним виробничим підрозділом підприємства є цех — адміністративне

відокремлена частина підприємства, в якій виконується комплекс робіт відповідно

до внутрішньозаводської спеціалізації);

— безцехова (основою побудови є

виробнича дільниця);

— корпусна (основним підрозділом є

корпус — об'єднання однотипних цехів);

— комбінатська (на підприємствах, де

здійснюються багатостадійні процеси виробництва).

Виробнича структура підприємства

залежить від таких чинників:

Виробнича

структура підприємства являє собою

склад виробництв, цехів та господарств, їх технологічну взаємодію, порядок і

форми кооперування, співвідношення за кількістю робітників, вартістю

устаткування, площею і територіальним розташванням.

Організаційне

формування виробничої структури підприємства базується на взаємозв’язках та

відносинах певного складу основних, допоміжних цехів та обслуговуючих

господарств виробничого призначення, що зумовлені технологією виготовлення

продукції або надання послуг.

Виробнича

структура підприємства залежить від таких чинників:

Конструктивні

і технологічні особливості

продукції. Вид

продукції визначає характер виробничих процесів, які, у свою чергу, впливають на

склад основних цехів, обсяг виготовлення продукції. Складність конструкції та

технології виготовлення виробів визначає відповідний рівень різноманіття

виробничих зв’язків та залежності, розгалуженість

структури.

Обсяг випуску

продукції. Кількість

виробів певного найменування, типорозміру та виконання, що виготовляються чи

ремонтуються підприємством або його підрозділами протягом планового періоду

визначає формування відповідних за спеціалізацією та потужністю структурних

утворень.

Номенклатура

продукції. Від неї

залежить можливість пристосування цехів та дільниць для виробництва тільки

певної продукції або більш різноманітної.

Рівень і форма

спеціалізації та кооперування з іншими підприємствами. Збільшення

рівня спеціалізації сприяє однорідності випуску продукції, зменшенню

різноманітності цехів, спрощенню виробничої структури. Навпаки, універсальність

виробництва ускладнює структуру. Кооперування з іншими підприємствами зменшує

різноманітність виробничих процесів, що скорочує склад цехів і спрощує

зв’язки.

Рівень автоматизації та механізації

виробничих процесів.

Він виявляється у створенні гнучкіших комплексно-автоматизованих та

автоматизованих цехів, які мають високу продуктивність і

спеціалізацію.

Ступінь охоплення життєвого циклу

виробів. Якщо крім

підготовки виробництва, безпосередньо процесу виготовлення виробів, їх

випробування, складування, транспортування передбачається також сервісне

обслуговування в процесі експлуатації, то це зумовлює створення регіональних

спеціалізованих підрозділів.

Виробнича

структура підприємства визначає розподіл праці між цехами та обслуговуючими

господарствами, формалізує внутрішньозаводську спеціалізацію та кооперування, у

галузевому масштабі вказує на міжзаводську спеціалізацію виробництва.

На основі виробничої

структури формується загальна та управлінська структури

підприємства.

Побудова виробничої структури

ґрунтується на вимогах принципів просторової організації ідеального процесу,

таких як: спеціалізація, пропорційність, прямоточність. Під час побудови

оптимальної структури виробничої системи до її складу включаються тільки ті

елементи і підсистеми, які забезпечують економію ресурсів.

На машинобудівних підприємствах

основні цехи та дільниці формуються залежно від характеру операцій, що

виконуються, та ступеня готовності предметів праці за такими принципами

спеціалізації: технологічний, предметний

або змішаний (предметно-технологічний).

Технологічний

тип виробничої

структури підприємства характеризується тим, що в основу створення цехів таких

підприємств покладений технологічний принцип, коли цехи виконують комплекс

однорідних технологічних операцій з виготовлення або обробці різних деталей для

всіх виробів заводу.

Предметний

тип виробничої

структури характеризується тим, що в основу створення цехів таких підприємств

покладена предметний принцип, коли цехи спеціалізуються на виготовленні певної

обмеженої номенклатури виробів, вузлів або деталей, застосовуючи при цьому

різноманітні в технологічному відношенні процеси і операції, використовуючи

найрізноманітніше устаткування.

Предметно –технологічний (змішаний) тип виробничої структури характеризується тим, що в основу створення цехів таких підприємств покладений предметно-технологічний принцип, за яким частина основних цехів побудована за технологічним принципом, а частина за предметним.

В сучасних умовах господарювання ефективність виробництва значною мірою залежить того, наскільки раціонально сформована загальна і

виробнича

структура підприємства. Удосконалення виробничої структури створює умови для

інтенсифікації виробництва, ефективного використання трудових, матеріальних і

фінансових ресурсів, підвищення якості продукції.

2. Просторове розташування

підприємства.

Первісним

ланцюгом в організації виробничого процесу є робочі місця, на яких виконуються

робітниками певні операції з виготовлення продукції чи обслуговування

виробничого процесу за допомогою необхідного устаткування, інструменту,

пристроїв, розташованих на відведеній частині площі.

Сукупність

робочих місць на підприємстві утворює виробничу ділянку. На великих і середніх підприємствах виробничі ділянки об’єднуються в цехи. Цех є основним елементом виробничої структури підприємства.

Цех являє

собою територіально та адміністративно відокремлений підрозділ підприємства, в

якому основні виробничі і допоміжні дільниці та обслуговуючі служби виконують

певний комплекс робіт відповідно до внутрішньозаводської спеціалізації та

кооперування праці. Кількість цехів залежить від конструктивних і технологічних

характеристик продукції, що виготовляється, її обсягів та рівня спеціалізації

підприємства. Сукупність однорідних цехів на великих підприємствах становить

виробництво.

Тип цеху визначається характером

виробництва. Є чотири типи цехів: основні, допоміжні, побічні, підсобні.

Цехи основного виробництва

спеціалізуються на виготовленні профільної продукції підприємства, що призначена

для задоволення потреб зовнішніх споживачів. На великих підприємствах для

побудови короткого шляху матеріального потоку та забезпечення ефективності

виробничих процесів однорідні за профілем цехи об’єднуються

в корпуси.

На підприємствах з невеликим обсягом

і відносно простими виробничими процесами доцільно обмежитися дільничною

структурою підрозділів, не створюючи цехів.

Основне

виробництво, як правило, складається з окремих фаз або стадій, за якими

класифікуються відповідні цехи: заготівельні (ливарні, ковальські, пресові,

металоконструкцій та ін.); обробні (механічні, деревообробні, термічні тощо);

складальні (цехи загального складання,випробування,фарбування та

ін.).

Допоміжні цехи

сприяють випуску основної продукції, виготовляють допоміжні види виробів, які

необхідні для нормальної роботи основних цехів (наприклад, виготовлення

запчастин для ремонту устаткування, виробництво енергії, надання ремонтних

послуг). Важливішими з цих цехів уважаються інструментальні, ремонтно-механічні,

ремонтно-енергетичні, ремонтно-будівельні, модельні, штампові та

ін.

Побічні цехи

переробляють відходи основного та допоміжного виробництв і виготовляють

непрофільну продукцію або відновлюють допоміжні матеріали для потреб

виробництва. Наприклад,

цех виробництва товарів широкого вжитку, цех регенерації формовочної суміші,

мастил тощо.

Підсобні цехи здійснюють підготовку

основних матеріалів для основних цехів, а також виготовляють тару для упакування

продукції.

Крім названих, майже на кожному

заводі є цехи, служби і відділи, які обслуговують комунальне,

культурно-побутове, житлове та інше господарство.

Чільне місце у структурі підприємств

займають склади, очисні споруди, комунікації: електромережі, газопроводи,

опалення, вентиляційне обладнання, дорожня інфраструктура.

У виробничій структурі підприємства

важливу роль виконують конструкторські й технологічні підрозділи. Тут

розробляються нові вироби, новітні технології для одержання цієї продукції,

проводяться експериментальні та дослідно-конструкторські роботи.

До складу цехів входять основні й

допоміжні виробничі дільниці.

Дільниця — це найменша

адміністративно-виробнича ланка, в якій колектив працівників виконує однотипні

технологічні роботи з виробництва однотипного продукту.

При

створенні підприємства розробляється генеральний план, який являє собою графічне

відображення його території з усіма будівлями, спорудами, комунікаціями,

транспортними шляхами та сполученнями, що прив’язані до певної території.

В кожного підприємства є

спроектований та фактичний генеральний план просторового розташування

виробництв, цехів та господарств на території. В основі генерального плану

лежать просторові зв’язки елементів виробничої системи, що забезпечують економію

території та виробничих площ.

До

критеріїв, що впливають на вибір місця розташування виробничих підприємств,

належать: 1) близькість до споживачів (швидкість урахування попиту в процесі

створення нових товарів та їх поставки); 2) діловий клімат (сприятливе для

бізнесу законодавство, підтримка підприємництва місцевими органами управління,

податкових пільг тощо); 3) загальні витрати (регіональні витрати на вартість

землі, споруд, оплату робочої сили, податків, енергетичних ресурсів, а також

приховані витрати, що пов’язані з різними посередниками та запізненням реакції

на ринок споживачів); 4) інфраструктура (наявність розгалуженої і узгодженої

транспортної системи, забезпеченість потреб в електроенергії і телекомунікаціях

та перспективи їх розвитку); 5) потенціал трудових ресурсів (освітній та

професійний рівні місцевих працівників, якість підготовки і здібності до

навчання); 6) постачальники (наявність високопрофесійної та конкурентоспроможної

мережі постачальників, близькість їх розташування сприятиме скороченню запасів);

7) місце розташування інших об’єктів підприємства (асортимент та обсяги

виробництва продукції, що випускається, тісно пов’язані з вибором місця

розташування нового виробництва-відділення); 8) зони вільної торгівлі

(можливість використання імпортних комплектуючих у готових виробах і отримання

відстрочки від оплати митних зборів до моменту доставки виготовленої продукції в

країну-споживач); 9) політичний ризик (політичні зміни та стан реформування

економічних відносин у країнах потенційного розташування підприємств); 10)

державні бар’єри (наявність законодавчих, не юридичних та культурних обмежень на

розташування підприємств);11) торговельні союзи (урахування діючих умов

торговельних угод між країнами, що дають переваги нових ринків або низькі

загальні витрати при розміщенні підприємств у країнах союзів); 12) екологічні

вимоги (наявність екологічного законодавства і ступінь впливу виробництва на

довкілля, фінансові наслідки і взаємовідносини з місцевим населенням); 13)

країна-споживач (зацікавленість країни в розміщенні на своїй території

іноземного підприємства, урахування якості життя та освітнього рівня населення);

14) конкурентоспроможні переваги (розташування штаб-квартир, баз та окремих

частин бізнесу в країнах та регіонах, де забезпечують ліпші умови для

конкурентоспроможності).

Ефективність виробництва значною

мірою залежить від раціональності його структури. Серед напрямів проектування та

вдосконалення виробничої структури можна виділити такі основні:

-

оптимізація розмірів підприємства, яка передбачає виробництво та збут продукції

з мінімальними витратами за даних параметрів техніки (продуктивність,

потужність) і технологічних процесів, умов та методів організації виробництва,

місцезнаходження та зовнішнього середовища;

-

поглиблення спеціалізації основного виробництва, яка полягає у виборі її форми

для виробничих підрозділів, відповідності типу, масштабу виробництва та

незмінності обраної форми спеціалізації для однакових виробничих умов;

-

розширення кооперації з технічного обслуговування виробництва, суть якої полягає

у формуванні централізованих, відносно самостійних допоміжних виробництв (малих

підприємств) на самому заводі або закріпленні в угодах з виробниками і

постачальниками обладнання їхніх обов’язків з його технічного обслуговування в

процесі експлуатації.

3. Виробничий

цикл.

Однією

з найважливіших вимог до раціональної організації є забезпечення найменшої

тривалості виробничого процесу, тобто циклу виготовлення продукції.

Під виробничим циклом

розуміється

календарний проміжок часу з моменту запуску сировини, матеріалів у виробництво

до повного виготовлення готової продукції або період від початку до закінчення

якогось виробничого процесу.

Виробничий цикл як відрізок часу

починається з моменту початку виробничого процесу і закінчується моментом виходу

готового виробу або партії деталей, складальної одиниці. Так, для простого

процесу виробничий цикл починається з запуску у виробництво заготовки і

закінчується випуском готової деталі. Виробничий цикл складного процесу

складається із сукупності простих процесів і починається з запуску у виробництво

першої заготовки деталі, а закінчується випуском готового виробу або складальної

одиниці.

Важливими

складовими виробничого циклу є операційний

цикл. Операційний цикл являє собою час виконання однієї

операції, протягом якого виготовляється одна деталь, партія деталей або кілька

різних деталей.

Тривалість

виробничого циклу залежить від: трудомісткості виготовлення готового виробу, що

визначається технічно обґрунтованими нормами часу; часу виконання допоміжних

операцій; часу природних процесів; тривалості перерв у виробничому процесі;

кількості предметів праці, які одночасно запускаються у виробництво (розміру

партії); виду руху оброблюваного предмета по операціях виробничого

процесу.

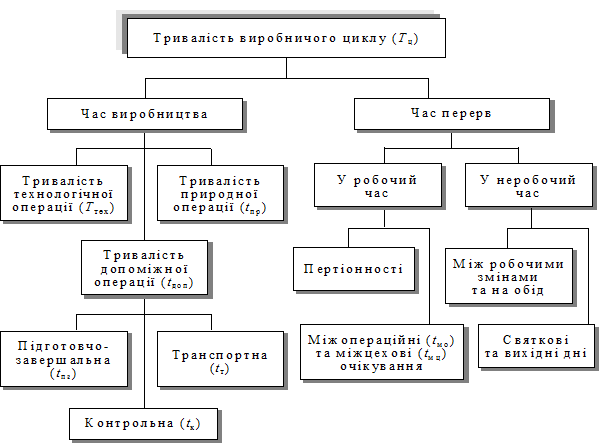

Структура виробничого циклу

виготовлення будь-якої продукції складається з часу виробництва й часу

перерв. Затрати часу, що входять до складу

виробничого циклу, відображені на рис. 5.1.

Час

виробництва складається з тривалості виконання технологічних операцій

(Ттех); допоміжних операцій: підготовчо-завершальних (tпз),

транспортно-складських (tт),

контрольних (tк);

природних операцій (tпр).

Час перерв ділиться на перерви в

робочий час і в неробочий час. Останні так звані регламентовані перерви (між

змінами, на обід, святкові та вихідні дні). Перерви в робочий час складаються з

перерв партіонності, міжопераційного (tмо), міжцехового

(tмц) і міжзмінного очікування.

Рис. 5.1.

Структура виробничого циклу

Важливість

скорочення виробничого циклу визначається економічними інтересами продуцентів.

Чим менша тривалість виробничого циклу, тим більше продукції за одиницю часу при

інших рівних умовах можна випустити на підприємстві; тим вище використання

основних фондів підприємства; тим менша потреба підприємства в оборотних коштах

за рахунок прискорення їх обертання; тим більш скорочується незавершене

виробництво; тим вища фондовіддача і т. д.

У

практичній діяльності підприємств скорочення тривалості виробничого циклу

здійснюється одночасно за трьома напрямами: зменшення часу робочого періоду

(трудових процесів), скорочення часу природних процесів, усунення та зведення до

мінімуму різних перерв. Це забезпечується двома шляхами: удосконалюванням

техніки й технології і підвищенням

рівня організації виробництва.

Тривалість структурних складових

виробничого циклу залежить від чинників конструкторського, технологічного й

організаційного характеру (табл. 5.1).

Таблиця 5.1

Чинники, що

впливають на тривалість виробничого циклу

|

№п/п |

Структурні |

Чинники | ||

|

конструкторські |

технологічні |

організаційні | ||

|

1 |

Час технологіч них операцій |

Структура виробу, його кількісний

склад,габарити, маса виробу. Складність і

точність деталей. Рівень

стандартизації та уніфікації |

Складність технологічного

процесу,відповід-ність його типу та обсягу виробництва. Технічний рівень знарядь

праці |

Рівень організації робочого місця і система його

обслуговування Система планування та контролю

Форми і системи оплати

праці |

|

2 |

Час транспорт них операцій |

Габарити і маса деталей та виробу в

цілому Кількість деталей та скла- |

Ступінь прогресивності застосування транспортних

засо- бів та операцій |

Рівень організації

транспортування Наявність засобів транспортування та їх

відповідність предметам праці, що переміщуються |

|

3 |

Час техноло гічного контролю |

Структура виробу Габарити та маса Складність деталей та вимоги до їх

якості |

Ступінь технологічності процесів

контролю Технічний рівень контрольно-вимірювальної

апаратури та пристроїв |

Раціональність системи технічного контролю та її організаційне

забезпечення |

На тривалість виробничого циклу

істотно впливають розмір партій деталей і вид руху предметів праці в процесі їх

обробки.

Партією

називається кількість

деталей, які безперервно обробляються на кожній операції виробничого процесу з

однократною витратою підготовчо-завершального часу.

На

розмір партії впливають: кількість закріплених за кожною одиницею устаткування

деталей; складність і трудомісткість виготовлення деталей; тривалість циклу

виробництва окремих деталей; співвідношення між часом на налагодження

устаткування і часом на виготовлення партії на головній операції; співвідношення

між місячною програмою й розміром партії; габарити

деталей.

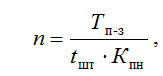

Для

розрахунку розміру партії застосовується кілька методів. Найпоширеніший

- метод визначення розміру партії деталей за співвідношенням

підготовчо-завершального на

партію часу до штучного часу

найтрудомісткішої операції.

Розрахунок

розміру партії здійснюється за формулою:

де

Тп-з — підготовчо-завершальний час на партію;

Кпн

- коефіцієнт

допустимих утрат часу на переналагоджпі ня

устаткування, залежно від складності устаткування його чин чення береться

в межах 0,03—0,1.

Розмір

партії коректується з урахуванням змінної продукти пості

устаткування, стійкості оснащення, оперативних графіків виробництва,

ємності тари і т. д.

У

випадках, коли дільниця або цех працюють безпосередньо на

споживача, розмір партії деталей має дорівнювати або бути кратним

денній (тижневій) потребі споживачів і забезпечувати рівномірну

роботу.

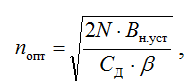

У

загальному вигляді економічно оптимальний розмір партіі (попт ) обробки

деталей (виробів) визначається за формулою:

де

N—

річна програма випуску предметів (заготовок деталей);

Вн.уст—

загальні витрати на здійснення одного налагодження устаткування для обробки партії

предметів;

b-

затрати та витрати, що пов'язані зі створенням і збереженням деталей (заготовок) у заділі в частках від

Сд;

Сд

—

вартість обробки деталей (заготовок).

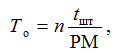

Тривалість

операційного

циклу обробки партії деталей на одній операції дорівнює:

п - кількість деталей у

партії;

tшт

- час обробки однієї деталі;

РМ

- кількість робочих місць або устаткування, на яких здійснюється дана операція.

При

виготовленні партії однакових предметів

праці може використовуватися один з

видів руху предметів праці по операціях технологічного процесу: послідовний,

паралельний, паралельно-послідовний.

Кожний із цих видів характеризується

певними умовами передавання виробів від одного робочого місця до іншого,

роботи устаткування й пауз в обробці

деталей.

Послідовний

вид

руху партії деталей.

Сутність

цього виду руху характеризується такими умовами: вироби передаються на кожну

наступну операцію всією партією після обробки її на попередній; устаткування в

межах обробки партії виробів деталей

без простоїв. Тривалість операційного циклу обробки деталей визначається

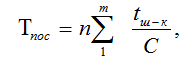

за формулою:

де

т -

число

операцій в технологічному процесі;

п- кількість деталей у партії;

tщ-к

- штучно-калькуляційна

норма час на операцію, хв.;

С

- число

робочих місць на операції.

Паралельний

вид

руху партій деталей.

Сутність

паралельниого виду руху полягає в

тому, що деталі (поштучно або транспортними партіями) передаються на наступну

операцію негайно після закінчення обробки на попередній операції,

незалежно від часу виконання суміжних операцій та

готовності всієї партії. Таким чином, обробка

деталей партії здійснюєть одночасно на багатьох операціях. Кількість деталей у

транспортнім партії (р) установлюється практичним шляхом.

У разі поштучного передавання р

= 1. Тут немає пауз в обробленні деталей

(перерв партіонності), що веде до скорочення тривалості технологічної

частини виробничого циклу й зменшення незавершеного

виробництва.

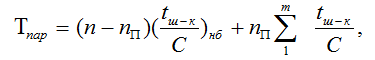

Для

визначення тривалості операційного циклу на графіку беруться відрізки часу, що

не перекриваються, за формулою

де  - найбільш тривалий операційний цикл,

хв.

- найбільш тривалий операційний цикл,

хв.

Паралельно-послідовний

вид руху.

Сутність паралельно-послідовного виду руху полягає в тому, що на кожному

робочому місці робота проводиться без перерв, як при послідовному русі, але

разом з тим має місце паралельна обробка однієї й тієї самої партії деталей на

суміжних операціях. Іншими словами, такий вид руху характеризується порядком

передавання предметів праці на наступну операцію, за якого її виконання

починається до закінчення обробки всієї партії на попередній операції,

тобто є паралельність виконання операцій. При цьому обробка деталей усієї партії

на кожній операції провадиться безперервно.

У разі великих партій предмети праці

передаються не поштучно, а частинами, на які поділяється обробна партія (n). Вони називаються транспортними (або

передатними) партіями (р).

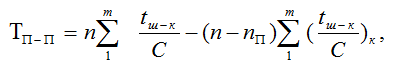

Загальна тривалість технологічного

циклу за умови паралельно-послідовного руху скорочується порівняно з послідовним

рухом на суму тих відрізків часу

Тривалість

операційного циклу обробки деталей визначається за

формулою:

де

пп— кількість

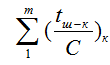

деталей в транспортній партії, шт;

-

найбільш

короткий операційний цикл (з кожної пари суміжних операцій,

хв.

-

найбільш

короткий операційний цикл (з кожної пари суміжних операцій,

хв.

|

ПИТАННЯ ДЛЯ

РОЗДУМУ ТА ПОВТОРЕННЯ |

1.

Дайте

визначення виробничої структури і охарактеризуйте її складові.

2.

Охарактеризуйте основні вимоги до

побудови раціональної виробничої структури.

3.

Визначте

перспективи поширення виробничої структури за предметною спеціалізацією і якому

типу вона притаманна?

4.

У яких

виробництвах застосовується змішана (предметно-технологічна) виробнича структура

і чому?

5.

За якими

показниками можна охарактеризувати виробничу структуру, провести аналіз і

визначити напрями її раціоналізації?

6.

Що являє

собою генеральний план підприємства і за якими принциповими положеннями він

розробляється?

7.

Сутність

виробничого циклу, його призначення і сфери використання.

8.

Охарактеризуйте структуру виробничого

циклу й особливості впливу її елементів на тривалість циклу.

9.

Дайте

характеристику шляхів скорочення виробничого циклу.

10.

Розкрийте

поняття партії виробів, що виготовляються, та вплив її розмірів на тривалість

виробничого процесу.

11.

Охарактеризуйте

особливості організації, розрахунку та доцільність застосування послідовного

способу поєднання операцій.

12.

У якому

типі виробництва застосовується послідовно-паралельний вид поєднання операцій і

в чому його переваги порівняно з іншими видами руху?